Les voitures changent et leurs pneus roulent avec elles. Lorsque nos transports deviendront électriques et autonomes, les besoins en pneus augmenteront également. Les fabricants progressent.

Environ 20 % du carburant dans le réservoir est perdu à cause de la résistance au roulement des pneus

La zone industrielle de Ladoux surplombe quelques-uns des quatre-vingts volcans de la Chaîne des Puys. Ils sont la carte de visite spectaculaire de l'Auvergne française. A quelques kilomètres d'ici, à Clermont-Ferrand, en 1895, deux frères mettent au point le premier pneu de voiture en caoutchouc au monde. Aujourd'hui, 123 ans plus tard, les usines d'André et d'Édouard Michelin roulent 170 millions de pneus par an. Cela fait de Michelin le deuxième manufacturier de pneumatiques au monde, après le japonais Bridgestone. Ajoutez à cela l'autre géant, Goodyear, et vous avez 40 % de toute la production de pneus sur une liste.

Les pneus ne sont pas réservés aux voitures. Camions, bus, voitures de course de Formule 1, navettes spatiales, véhicules agricoles et militaires, vélos aussi roulent ou volent avec du matériel Michelin. On trouve des pneus partout – Michelin a maintenant des succursales dans dix-sept pays différents. Mais le siège n'a jamais quitté l'Auvergne. Le cœur scientifique du groupe se situe ici à Ladoux. Le soi-disant Centre de Technologie Michelin s'étend sur plus de trois cents mètres.

De part et d'autre du hall, la bien nommée Innovation Street, 1 700 esprits brillants – technologues, chimistes et informaticiens – ont leur lieu de travail. Chacun des quatre-vingts départements se concentre sur un composant spécifique, tel que 'hiver', 'polymères', 'camion' et 'sport'.

Cyrille Roget, qui s'occupe de la communication des centres de recherche, nous fait visiter. Roget appelle cet endroit un village, en référence aux boutiques, au grand restaurant et au salon de coiffure au début de l'Innovatiestraat. Cela semble charmant, mais les visiteurs ne se contentent pas d'entrer ici. Ils doivent remettre leur passeport à l'entrée, se faire prendre en photo et, une fois à l'intérieur, ils ne font pas un pas sans que quelqu'un les surveille.

Cette rigueur a une raison. « 72 % de toutes les innovations de Michelin proviennent de ce bâtiment », explique Roget. Outre Bridgestone et Goodyear, il existe des dizaines d'autres petits corsaires sur la côte. Bref :assez d'esprits curieux qui paieraient cher pour mettre la main sur les technologies développées ici. C'est un risque qu'une entreprise de 130 000 employés et un chiffre d'affaires annuel de 21 milliards d'euros ne peut tout simplement pas se permettre.

Les « innovations » sur lesquelles travaille Michelin visent plusieurs cibles. Les pneus doivent, entre autres, devenir plus sûrs et plus confortables, mais aussi plus économiques et respectueux de l'environnement. Un concept important pour ces deux dernières cibles est la résistance au roulement. Les pneus créent des frottements sur la route. Le caoutchouc devient chaud, ce qui entraîne une perte d'énergie.

Aujourd'hui, environ 20 % du carburant contenu dans un réservoir est perdu en raison de la résistance au roulement des pneus. Michelin et d'autres constructeurs veulent réduire ce pourcentage. Cependant, ils ne peuvent jamais descendre à 0 % – les pneus doivent toucher la surface de la route, et même dans ce cas, vous devez faire face à la résistance aérodynamique, au frottement interne et à la gravité. Il y a aussi la force d'inertie :l'adhérence supplémentaire dont les pneus ont besoin dans les virages. Néanmoins, une modification subtile, par exemple du profil d'un pneu, peut déjà apporter de nombreux avantages. Et des interventions sont encore possibles :réduction de la masse du pneu, rétrécissement des flancs, ajout d'un ingrédient qui fait « mieux rouler » le pneu. « Au début des années 1990, l'industrie du pneu a connu une percée dans ce domaine », explique Roget. « En ajoutant des nanoparticules de silice au caoutchouc des pneus, nous avons pu économiser considérablement sur le carburant. Un effet supplémentaire a été l'augmentation de l'efficacité du freinage sur les chaussées mouillées.'

De longs processus d'essais et d'erreurs précèdent de telles évolutions. « Nous avons longtemps cherché les proportions idéales pour cette silice. Vous pouvez comparer cela à la fabrication d'un gâteau, où le pétrissage et le mélange des ingrédients déterminent la qualité de votre gâteau. Quand ajouter quoi et dans quelles circonstances ? Nous avons eu des questions comme celles-ci lorsque nous avons commencé à mélanger de la silice avec du caoutchouc. »

L'industrie automobile est en constante évolution et les fabricants de pneumatiques doivent évoluer avec elle. La découverte de la silice n'est pas trop tôt :ces dernières années, les voitures sont devenues plus rapides et plus lourdes que jamais. Aujourd'hui, Michelin prépare la percée des voitures électriques. De nombreux nouveaux défis émergent également. Les ingénieurs, par exemple, ne peuvent pas simplement mettre les derniers pneus durables sous une voiture électrique. Les voitures électriques, par exemple, roulent beaucoup plus silencieusement, ce qui rendrait d'autant plus fort le bruit monotone des pneus « normaux ». De plus, l'attelage d'entraînement d'une voiture électrique nécessite un caoutchouc suffisamment résistant. Une voiture est un investissement précieux; vous ne voulez pas l'emmener au garage tous les deux ou trois mille kilomètres pour de nouvelles pièces.

Autre chose que les pneus doivent suivre :l'autonomie croissante des voitures. Les véhicules modernes regorgent de boutons, de capteurs et d'autres appareils électroniques contrôlés par ordinateur qui sont censés transporter les occupants confortablement et en toute sécurité d'un point A à un point B. Les fonctions sont si étroitement liées que la voiture est capable de prendre en charge les tâches du conducteur. Les voitures pourront changer de voie indépendamment - ou non s'il y a un véhicule dans l'angle mort -, elles réagiront aux panneaux de signalisation et se gareront de manière entièrement automatique dans les endroits les plus étroits.

Selon les experts, le passage aux voitures entièrement autonomes n'est plus une utopie. Mais avant que ce moment n'arrive, au moins une pièce automobile doit être connectée au système informatique de bord :le pneu. Les soi-disant « pneus interconnectés », des pneus avec des systèmes d'émetteurs intégrés, sont déjà présents sur les grandes machines minières et agricoles. Ils sont très chers – plus de 25 000 euros – et, du fait des charges immenses qu'ils doivent transporter, ils sont vulnérables. Pour chaque bar en dessous de la pression nécessaire, la durée de vie du pneu est réduite de 20 %. Une surveillance continue est donc cruciale. Avec des émetteurs avancés dans les bandes, c'est très facile, depuis une salle de contrôle centrale.

Cette technologie pourrait trouver sa place dans les voitures particulières. Les conducteurs peuvent voir des données telles que la pression, la température, le profil et les conditions de surface de la route directement sur leur tableau de bord. Toutes ces informations proviennent ensuite du groupe lui-même.

Enfin, lorsque les voitures autonomes seront autorisées sur la route dans un certain temps, elles devront être capables de réagir de manière adéquate aux routes glissantes soudaines ou aux nids-de-poule. Ce n'est pas encore là, pense Roget. "Vous ne pouvez pas, par exemple, être projeté par la voiture parce qu'elle a décidé à la dernière minute de dévier vers un obstacle." Les pneus doivent être capables d'absorber de telles manœuvres brusques dans toutes les conditions météorologiques.

Même lorsque tous ces problèmes ont disparu, il reste l'éternel problème du pneu crevé. C'est la maladie la plus ennuyeuse de tous les pneus de voiture, et en tant que conducteur, vous devez l'avaler. Les chercheurs de pneus ne sont pas satisfaits de cela. Depuis de nombreuses années, Michelin et d'autres constructeurs cherchent une réponse à cette lacune.

Un certain nombre de solutions provisoires provisoires ont déjà été discutées. Le pneu anti-crevaison a une jante rigide et renforcée, sur laquelle une voiture avec un pneu crevé peut encore rouler pendant quelques centaines de kilomètres. Pratique, mais aussi inconfortable, car il n'y a pas de suspension. Et si vous conduisez trop longtemps, le pneu ne pourra plus être réparé. Le pneu de voiture auto-obturant était une autre de ces trouvailles. Si vous écrasez un clou ou un autre objet pointu, un produit d'étanchéité spécial à base d'eau glycolée refermera immédiatement le pneu sur la crevaison. Très inventif, même s'il y a encore des lacunes. Le produit ne peut pas gérer les trous de plus de cinq millimètres, et vous devez toujours vous rendre au garage pour faire fabriquer le pneu.

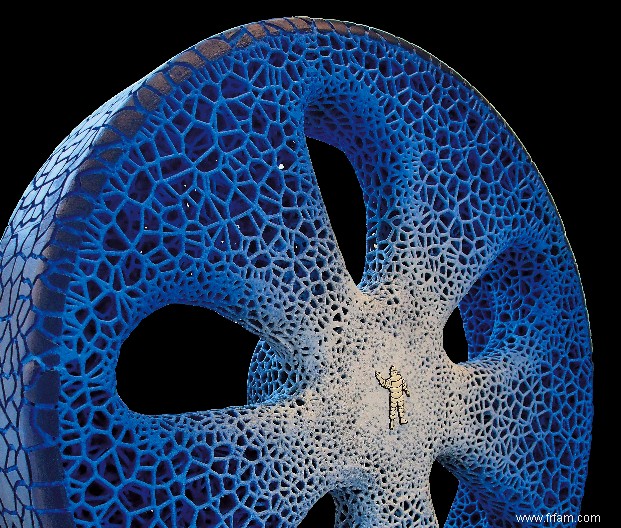

Il y a plus de dix ans, cela semblait être arrivé. Michelin avait-il enfin trouvé le Saint Graal qui ferait de la crevaison un objet du passé ? En 2005, le fabricant de pneus a présenté le Tweel, ou le pneu sans air. Le secret était dans les rayons rigides mais élastiques qui remplaçaient le pneumatique. Cependant, une fois la première vague d'excitation passée, nous avons très peu entendu parler du Tweel.

Les pneus étaient loin d'être adaptés aux voitures de tourisme. Dès que vous atteignez une vitesse de 50 kilomètres par heure, la voiture vibrera trop. De plus, les pneus font beaucoup de bruit et surchauffent. Et bien que les tondeuses à gazon, les pelles et autres véhicules lents roulent déjà sur des pneus sans air, selon Roget, il faudra encore au moins quinze à vingt ans avant que nous puissions placer des Tweels sous notre voiture au garage.

Aujourd'hui, Michelin travaille sur un concept différent. Roget nous conduit à une vitrine avec une bande bleu ciel dessus. Le « Vision », comme on appelle le pneu concept, est durable. Sous la copie sur la vitrine se trouvent des pots avec des ingrédients :caoutchouc naturel, déchets de pneus, bambou, déchets électroniques, canettes, mélasse, déchets plastiques, foin, carton, bois, papier et textiles.

Encore plus frappant :la Vision est entièrement imprimée en 3D. Cela a des implications importantes. Cela signifierait que si le pneu s'use, vous pouvez simplement faire imprimer une nouvelle couche de bande de roulement. Et si la température extérieure baisse, vous pouvez faire imprimer un profil de pneu hiver de la même manière. Vous n'avez plus besoin de changer le pneu lui-même. "Avec la Vision, nous revenons aux premiers jours, lorsque le groupe était également composé d'un tout", explique Roget. Selon lui, Michelin a de grands projets pour la Vision, mais elle a aussi besoin de beaucoup de travail.

Nous nous dirigeons vers le milieu de l'immense hall du centre de recherche. A travers un plancher de verre, nous regardons une route qui s'étend sous nos pieds. Une moto passe à toute allure. Cela aurait aussi pu être un camion, dit Roget, ou, comme nous l'avons vécu un peu plus tard, une voiture de tourisme. Chaque jour, des pilotes essayeurs professionnels font des tours sur les 21 circuits de Ladoux. La longueur totale est de 43 kilomètres.

Michelin dispose d'une flotte de trois cents véhicules. Parfois, l'usine loue la patinoire locale pour essayer les pneus. Michelin expose également ses produits de test à des conditions climatiques plus extrêmes en Finlande et en Espagne.

Aujourd'hui nous partons en BMW 193 pour le circuit mouillé, qui est constamment sous l'eau sur plus de quatre kilomètres à l'aide de sept mille arroseurs. Le pilote Florent Dugat accélère. Alors qu'il glisse et glisse à toute vitesse et avec des éclaboussures d'eau tout autour de nous, il continue de parler calmement. « Une journée de travail moyenne se compose de quatre essais routiers de vingt minutes. Pour nous, tout est une question d'expérience :comment les pneus tiennent-ils à haute vitesse, dans les virages serrés et, comme maintenant, en aquaplaning ? Entre les essais, nous changeons les pneus et rédigeons les rapports. » Alors que nous reprenons notre souffle un peu étourdis par la suite, Dugat a déjà décollé avec sa voiture. Encore quelques tours, et il saura si les pneus peuvent passer au tour suivant.

1839 Pas de pneu sans vulcanisation. Après presque deux siècles, chauffer le caoutchouc naturel avec du soufre est la méthode pour obtenir un caoutchouc souple, ferme et donc laborieux.

La méthode est du nom de l'Américain Charles Goodyear (1800-1860).

1895 Le premier pneu de voiture en caoutchouc. Les frères Michelin étaient des maîtres du marketing. Ils ont été les premiers au monde à équiper une voiture de pneus en caoutchouc et ont participé à la course de rue Paris-Bordeaux-Paris. Ils n'ont pas gagné, mais peu de temps après, leur groupe nouvellement créé était le plus grand fabricant de pneus en Europe. Pendant un demi-siècle, le pneu de voiture se composera d'une chambre à air avec de l'air et d'un pneu extérieur protecteur avec un profil en diagonale.

1949 De diagonale à radiale. Au cours des premières décennies, les voitures roulaient sur des pneus dont les fils étaient à un angle (diagonal) par rapport au sens de déplacement de la voiture. Cela a produit beaucoup de résistance, provoquant un échauffement excessif du pneu rigide et une usure prématurée. Après la Seconde Guerre mondiale, Michelin a introduit le pneu radial, dans lequel des couches de câble d'acier étaient placées perpendiculairement au talon (la partie intérieure du pneu) et donc perpendiculairement au sens de marche. Le pneu avait une bien meilleure adhérence sur la route. Dans le même temps, les frottements et donc la consommation d'énergie ont diminué. Cependant, le pneu radial avait besoin d'une ceinture en acier supplémentaire, car la sensibilité aux irrégularités de la route s'est avérée plus grande. Les pneus radiaux sont rapidement devenus la nouvelle norme.

Un pneu de voiture ne se compose plus uniquement de caoutchouc naturel et synthétique. Aujourd'hui, il contient plus de deux cents ingrédients, des matières premières chimiques aux matières premières naturelles. Par exemple, la poudre de carbone est du noir de carbone une charge importante. Il est responsable de la couleur noire du pneu. Plus important encore, il ralentit l'usure et empêche le caoutchouc d'être dégradé par les rayons ultraviolets. La méthode précise de préparation, la manière et l'état dans lesquels les matières premières sont mélangées, chauffées et vulcanisées sont le capital de base de tous les fabricants de pneus et sont donc top secret.