Comment générer de l'hydrogène renouvelable à grande échelle ? Comment fabriquer des hydrocarbures à partir de CO2 recyclé † Des instituts de recherche flamands travaillent sur des solutions technologiques pour enrayer le réchauffement climatique.

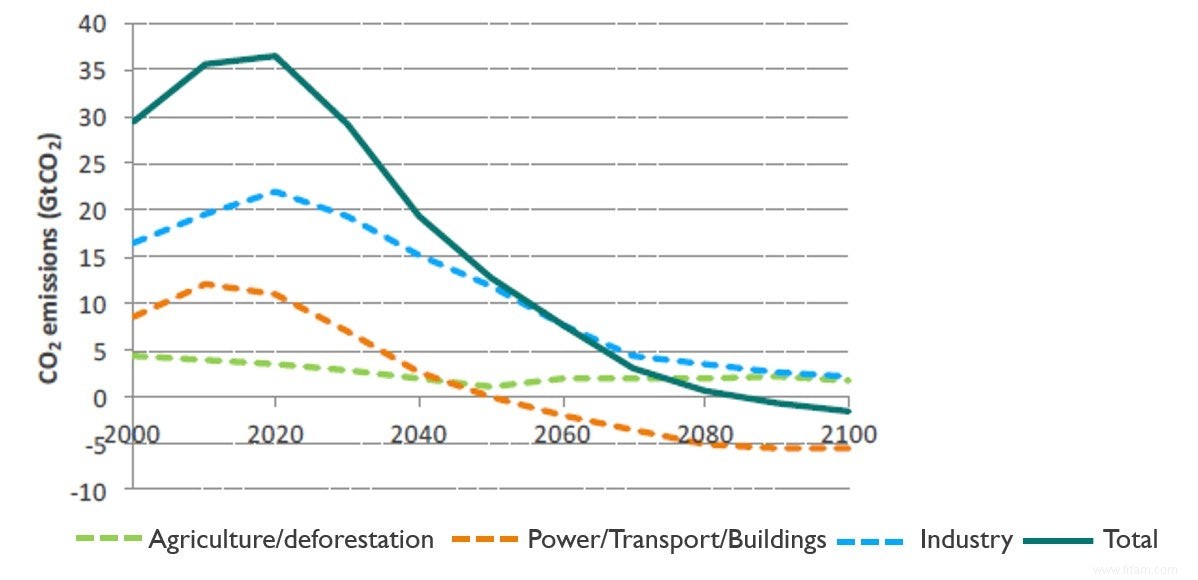

Si nous voulons limiter le réchauffement climatique à deux degrés Celsius, le CO2 global net émissions à zéro d'ici 2050. Grâce, entre autres, à des panneaux solaires et à des voitures fonctionnant à l'énergie verte, le CO2 les émissions diminuent rapidement dans le secteur des transports et de la construction, mais dans d'autres secteurs industriels tels que l'agriculture ou la sidérurgie et la cimenterie, une réduction aussi rapide est beaucoup moins réaliste. Le GIEC (Groupe d'experts intergouvernemental sur l'évolution du climat ) suppose que les émissions de ces secteurs ne disparaîtront pas complètement et qu'elles ne pourront être compensées que par l'élimination active du CO2 depuis le ciel.

Une grande attention est accordée au développement de techniques pour réduire le CO2 capturer et stocker depuis les airs. Bart Onsia, expert en conversion d'énergie et responsable du développement commercial chez imec/EnergyVille étudie déjà la prochaine étape :comment pouvons-nous y faire face CO2 Recycler? "Au CO2 Pour pouvoir le réutiliser, vous devez d'abord le convertir en composants utiles d'une manière ou d'une autre », explique-t-il. "Un arbre utilise la lumière du soleil pour produire de l'eau et du CO2 de l'air aux hydrocarbures. Essentiellement, c'est ce que nous voulons aussi faire, mais plus efficacement.

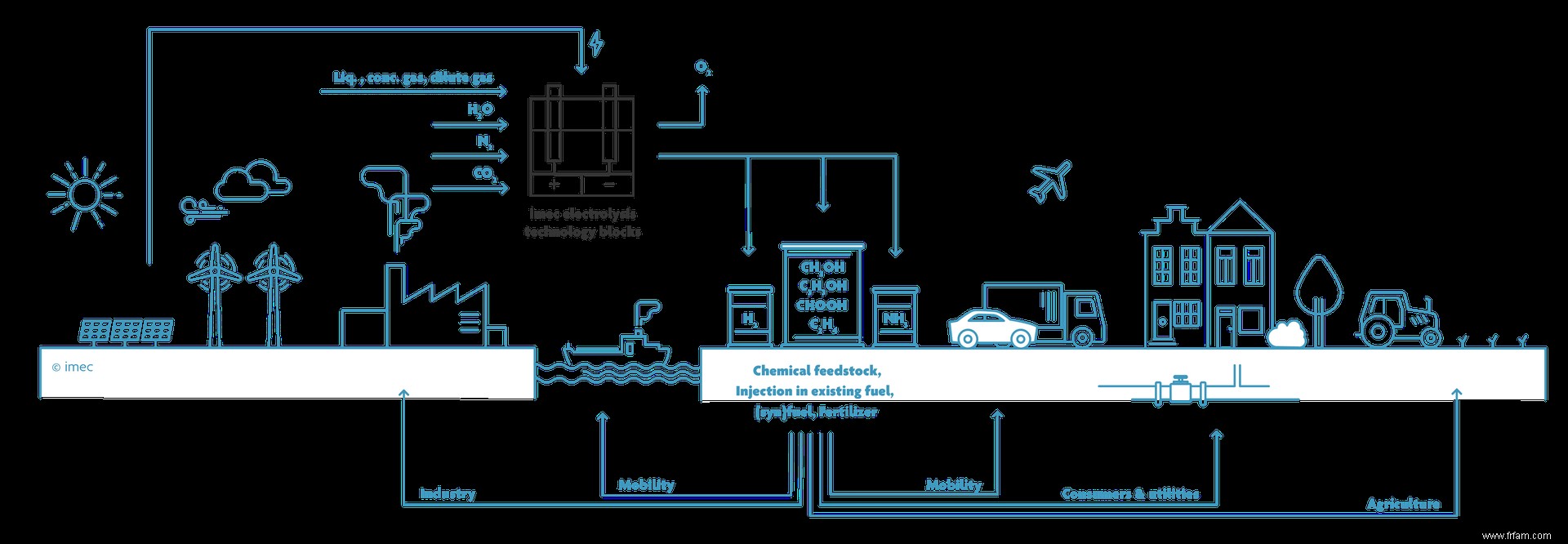

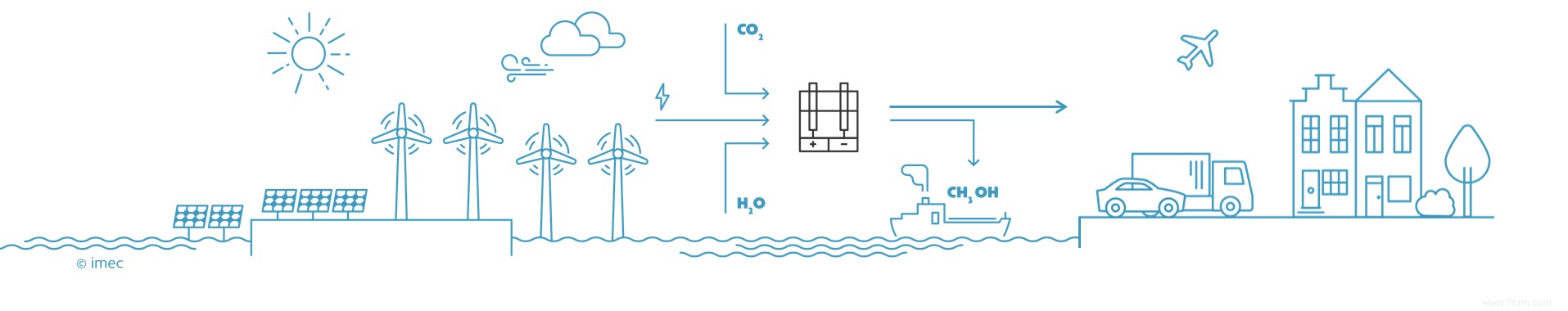

Les différentes nouvelles technologies qui font l'objet de recherches à cet effet sont regroupées sous l'intitulé « Power-to-Molecules ». L'idée sous-jacente est toujours la même :de l'eau et du CO2 les transformer en matériaux précieux pour l'industrie. Selon la substance que cela produit, le terme « Power-to-Gas » ou « Power-to-Liquids » est parfois également utilisé. "Les molécules de "Power-to-Molecules" peuvent faire référence à un gaz ou à un liquide", explique Bart Onsia. "Il peut s'agir de carburants tels que l'hydrogène, le méthanol ou l'éthanol, mais aussi de composés tels que l'éthylène ou le gaz de synthèse qui servent de les composants de base peuvent être utilisés pour l'industrie chimique, par exemple pour fabriquer des polymères.

Cette conversion nécessite de l'énergie, de préférence une énergie renouvelable. Tout comme les plantes, nous pouvons compter sur l'énergie solaire pour cela (dans ce cas, parfois des 'carburants solaires' mentionné), mais l'énergie éolienne est également éligible. Le soleil ne brille pas tous les jours et le vent n'est pas toujours aussi fort, ce qui signifie que l'approvisionnement en énergie fluctue. Lorsque beaucoup d'énergie renouvelable est générée, l'électricité excédentaire peut être convertie en énergie chimique. Idéalement, cela se fait sur place. « Les pertes sont associées au transport d'énergie. C'est pourquoi les parcs éoliens offshore préféreraient convertir leur énergie générée directement sous forme d'hydrogène », illustre Bart Onsia. "Considérez-le comme une nouvelle forme de stockage de batterie :au lieu de stocker la production excédentaire dans une batterie, nous la stockons sous forme de carburant renouvelable."

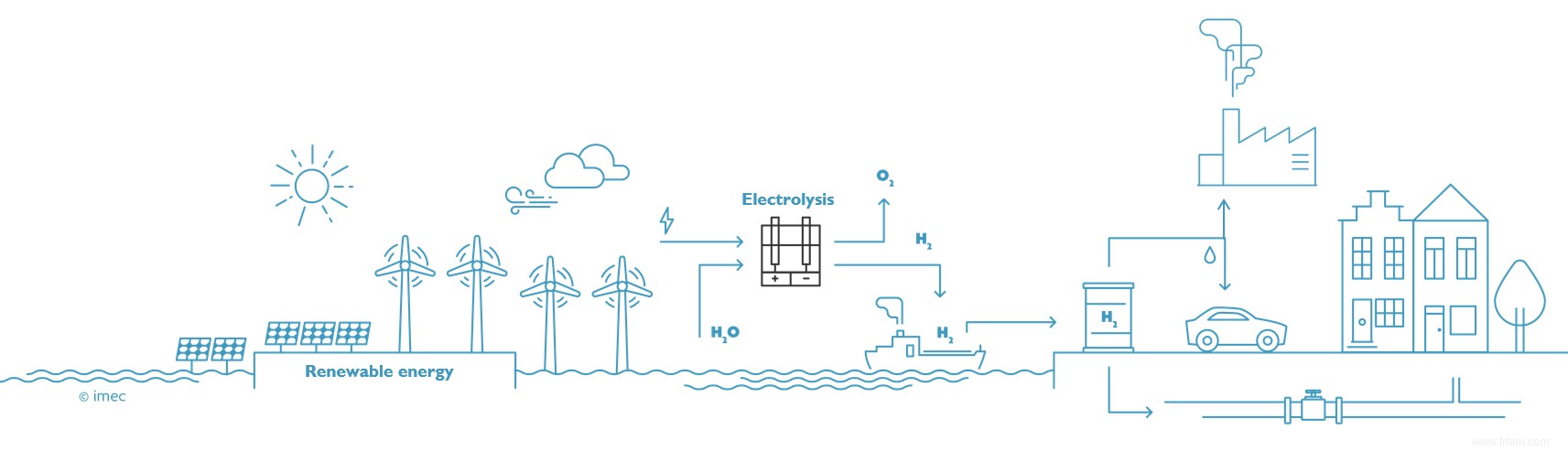

Si nous voulons produire des molécules de valeur à base d'énergie renouvelable, alors l'hydrogène (H2 ) la molécule la plus évidente. L'industrie chimique et la sidérurgie s'appuient aujourd'hui principalement sur l'hydrogène « gris », produit par reformage à la vapeur. Dans ce processus, le gaz naturel et la vapeur sont combinés à haute température et non seulement de l'hydrogène est créé, mais aussi du CO2 .

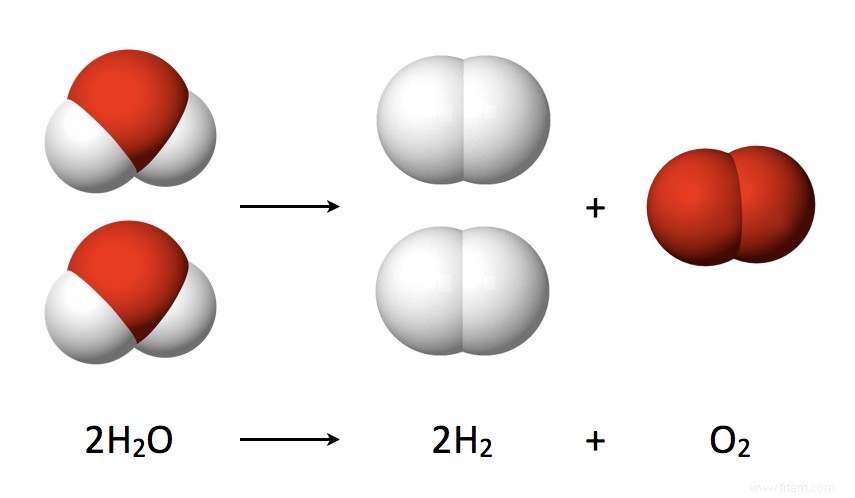

Cependant, il existe une manière plus écologique de produire de l'hydrogène :par électrolyse de l'eau. Quiconque se souvient des expériences de chimie du lycée sait ce qui se passe lorsqu'on plonge deux plaques métalliques (électrodes) dans l'eau et qu'on les connecte à une source de tension :des bulles se forment. Sous l'influence du courant électrique, de l'hydrogène gazeux est créé à la borne négative et de l'oxygène gazeux à la borne positive.

Pourtant, nous ne chauffons pas encore nos maisons à l'hydrogène et il n'y a pratiquement pas de voitures à hydrogène sur la route. Les dispositifs d'électrolyse pour les applications industrielles sont peut-être sur le marché depuis un certain temps, mais ils ne sont actuellement pas suffisamment rentables pour récolter de l'hydrogène vert à grande échelle. L'électrolyse n'est utilisée que pour 5 % de la production mondiale d'hydrogène. « Avec le reformage à la vapeur, vous payez environ deux euros par kilogramme d'hydrogène. Avec l'électrolyse, le coût est actuellement au moins trois fois plus élevé, selon l'échelle », explique Bart Onsia. « Cela n'est pas seulement dû à l'efficacité du processus, mais aussi aux coûts de l'électricité, aux coûts de distribution et au manque d'économies d'échelle. Je suis convaincu que nous pouvons fabriquer des électrolyseurs beaucoup plus petits et plus efficaces, ce qui réduira les coûts de production d'hydrogène vert, le rendant compétitif par rapport à la façon dont l'hydrogène est actuellement produit. »

Comment pouvons-nous rendre ce processus plus efficace et de quelles innovations technologiques avons-nous besoin pour cela ? Il existe plusieurs façons de construire un électrolyseur, mais l'électrolyse dite alcaline est actuellement la plus avancée en développement. Sur la base de 5 MW (environ la capacité d'une éolienne en mer du Nord fonctionnant à plein régime), un tel dispositif peut fournir 100 kilogrammes d'hydrogène par heure. Voyons d'abord à quoi ressemble cette technologie dans la pratique aujourd'hui.

Le dispositif cylindrique est composé de 170 cellules d'électrolyse connectées en série. Chaque cellule est constituée de deux électrodes en forme d'anneau, dont le diamètre peut être d'environ deux mètres. Une membrane séparatrice est placée entre les électrodes dans chaque cas. Ce séparateur laisse passer les ions, mais empêche les gaz de se mélanger :le gaz hydrogène et le gaz oxygène produits ne doivent pas se rapprocher, car cela créerait un mélange explosif. Le gaz produit doit également être évacué le plus rapidement possible, car il ne doit pas éloigner l'eau des électrodes. La réaction cruciale dans un électrolyseur a donc lieu à la surface des électrodes, où trois états d'agrégation différents - solide, liquide et gazeux - entrent en contact les uns avec les autres.

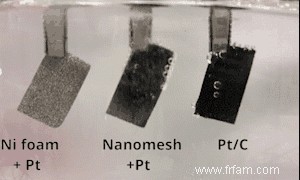

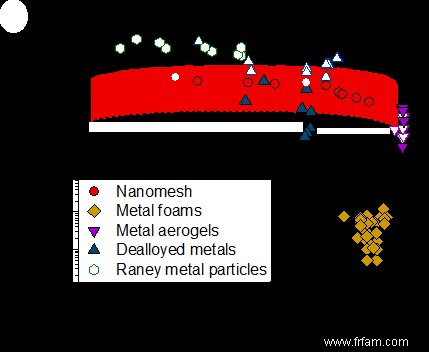

Étant donné que l'efficacité est déterminée par les réactions chimiques qui se produisent sur une surface, il est préférable d'avoir une surface aussi grande que possible. Imec, en collaboration avec la KU Leuven, a développé un soi-disant « nanomesh », un matériau robuste avec une surface incroyablement grande par unité de volume. Philippe Vereecken, directeur scientifique de la conversion d'énergie à l'imec, explique ce qu'il faut envisager :« Comparez deux seaux, l'un rempli de balles de tennis, l'autre de grains de sable. Il y aura une plus grande surface par unité de volume dans le seau de grains de sable. Avec notre nouveau matériau, cette surface effective a été rendue encore plus grande :pour chaque micromètre d'épaisseur, la surface disponible sera 33 fois plus grande. Si nous remplissions complètement une canette de soda avec ce nanomesh, cette canette aurait la taille d'un terrain de football et serait toujours aux trois quarts aérienne.

Une grande surface à elle seule ne suffit pas, la surface du matériau doit également être capable d'absorber rapidement les réactifs et d'éliminer les produits de réaction. Le matériau doit donc également avoir une structure poreuse. Le nanomesh, qui ressemble à un grillage tridimensionnel sous le microscope, combine les deux propriétés. "Le matériau est composé de millions de nanofils verticaux qui sont également connectés horizontalement", explique Vereecken. "Grâce à cette structure régulière, le nanomesh combine une porosité élevée avec une surface par unité de volume sans précédent et ses dimensions peuvent être ajustées presque complètement en fonction des besoins."

En raison de l'augmentation de la surface, les électrodes peuvent être rendues beaucoup plus minces. En parallèle, imec travaille également sur des membranes plus fines pour réduire encore la distance entre les électrodes. L'avantage est que les flux de perte sont plus faibles. « Plus vous envoyez de courant dans une cellule d'électrolyse, plus il se forme d'hydrogène, mais aussi plus les pertes augmentent rapidement. On peut éviter ce dernier en miniaturisant tout avec cette technologie nanomesh et membrane », explique Philippe Vereecken. Enfin, l'efficacité peut être encore augmentée en réalisant de meilleurs revêtements pour les électrodes. «De très fines couches de matériaux spécifiques sont déposées dans ce processus. C'est aussi quelque chose que nous maîtrisons parfaitement chez imec, car nous avons toute la technologie de dépôt de couches minces en interne », semble-t-il. L'innovation en nanoélectronique contribuera donc à permettre la production à grande échelle d'hydrogène vert. Cela se fera étape par étape, souligne Bart Onsia. "Au début, nous utiliserons de l'eau liquide, mais progressivement nous évoluerons vers des cellules d'électrolyse qui peuvent convertir la vapeur d'eau en hydrogène et éventuellement même vers des cellules qui éliminent immédiatement l'humidité de l'air."

Cette technologie d'électrolyse jouera un rôle clé dans la transition vers une économie bas carbone de deux manières. À long terme, cela nous aidera à convertir et à réutiliser les gaz à effet de serre, mais à plus court terme, l'hydrogène vert peut aider à réduire les émissions de carbone dans plusieurs secteurs. L'électricité, la chaleur ou le mouvement peuvent être générés à partir de l'énergie ancrée dans les molécules d'hydrogène. Une pile à combustible fonctionne sur le principe inverse de l'électrolyse :elle génère de l'électricité en convertissant l'hydrogène et l'oxygène de l'air en eau. La voiture à hydrogène est l'application la plus connue, mais l'hydrogène peut également être utilisé pour le transport industriel lourd, comme les navires et les camions. De plus, l'hydrogène est aussi le carburant durable par excellence, car il n'y a pas de CO2 libéré lors de la combustion.

Bart Onsia voit un avantage direct à l'introduction de l'hydrogène vert, en particulier dans l'industrie de l'acier et du ciment. « La population augmente, la construction est en cours, il y aura donc une demande continue de béton et d'acier. L'industrie sidérurgique devrait continuer à croître de 30 % jusqu'en 2050. Pour 2,3 tonnes d'acier fabriqué à partir de charbon, 1 tonne de CO2 libre. On pourrait aussi utiliser de l'hydrogène à la place du minerai de fer, mais alors il faudrait des quantités gigantesques, environ 50 millions de tonnes d'hydrogène par an. Dans l'industrie du ciment, nous avons un double problème, car le CO2 n'est pas seulement libéré comme produit de combustion. La production d'1 tonne de ciment à partir de carbonate de calcium produit 0,9 tonne de CO2 , une moitié de la réaction et l'autre moitié de la chaleur nécessaire pour cela. Je vois donc encore beaucoup de marge pour la décarbonation là aussi. »

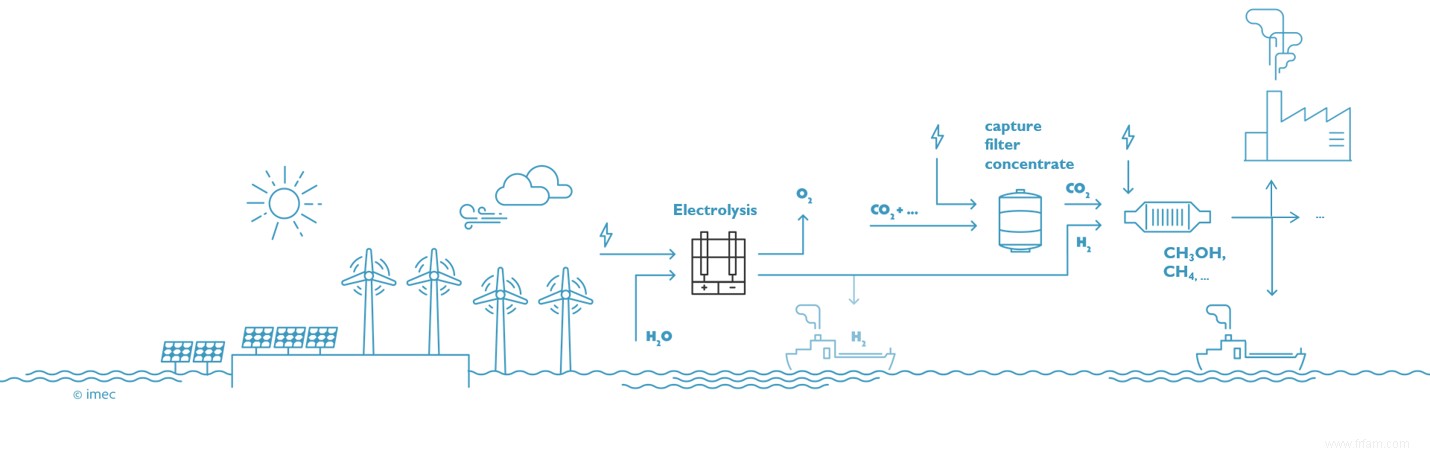

La production à grande échelle d'hydrogène vert sera nécessaire pour éliminer notre dépendance aux énergies fossiles, mais ce n'est que la première étape. Dans une prochaine phase, cet hydrogène renouvelable sera utilisé en combinaison avec le CO2 . directement pour fabriquer du méthanol, du méthane ou d'autres produits. "De l'hydrogène et du CO2 vous pouvez fabriquer des substances précieuses pour l'industrie chimique. Aujourd'hui, cela se déroule en plusieurs étapes, chaque étape ayant un certain retour. Nous avons la technologie pour tout faire en une seule étape :conversion directe et sélective du CO2 à des substances telles que le méthanol, l'éthanol ou l'acide formique », explique Bart Onsia.

Au départ, du CO2 pur et concentré . être utilisé, mais à un stade ultérieur, le CO2 sont collectés directement dans les cheminées des usines, pour finalement libérer du CO2 de l'air (avec un CO2 concentration de 400 parties par million). De cette façon, un CO2 circulaire économie possible. Un autre objectif à long terme du programme Power-to-Molecules est de convertir immédiatement l'azote de l'air en substances utiles pour l'agriculture. De telles méthodes seront nécessaires pour devenir neutre en carbone d'ici 2050. Pour pouvoir mettre en œuvre et développer rapidement cette technologie énergétique durable, une innovation de grande envergure est cruciale.